MG-Re-Zn-ZR Alaşım Özellikleri ve Uygulamaları

Alaşım prensiplerine göre, nadir toprak (RE) elementleri arasında ND, MG'de nispeten yüksek çözünürlük gösterir ve hem oda sıcaklığı hem de yüksek sıcaklık mukavemetine önemli ölçüde katkıda bulunur. Karışık Re (ağırlıklı olarak CE) ve CE, yüksek sıcaklık mukavemetine fayda sağlayan ancak oda sıcaklığı mukavemetini ve plastisitesini olumsuz etkileyen en düşük çözünürlüğü (%0.85) gösterir. LA en zayıf etkiye sahiptir ve ND ve CE'ye kıyasla hem yüksek hem de düşük sıcaklık mukavemetine daha düşük katkılar sunar.

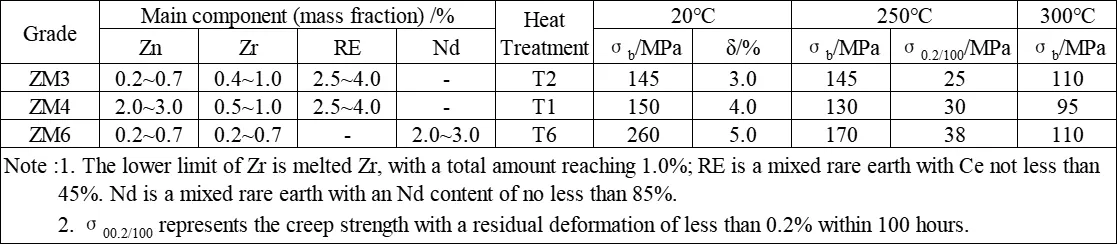

ZM3 ve ZM4, Mg-Ce sistemine aittir. Her iki alaşım da aynı karışık RE'yi (CE açısından zengin) ve ZR içeriğini paylaşır (aşağıdaki tabloya bakınız), ancak Zn içeriğinde farklılık gösterir: ZM3 düşük Zn'ye (%0.2-%0.7) sahiptir, bu da daha düşük oda sıcaklığı mukavemeti ile sonuçlanırken, ZM4 daha yüksek Zn içerir, oda sıcaklığı mukavemetini arttırır, ancak yüksek sıcaklık mukavemetini azaltır. Her iki alaşım da 200-250 ° C'de mükemmel termal stabilite sergiler, ZM3 250 ° C'ye kadar neredeyse değişmemiş mukavemeti korur. Mg-CE alaşımlarının döküm mikro yapısı, tahıl sınırlarında a-faz ve RE bileşiklerinden oluşur. Tahıl boyutu, artan çözünmüş ZR içeriği ile azalır ve oda sıcaklığı özelliklerini iyileştirir. Standart performans gereksinimlerini karşılamak için, çözünmüş ZR, ZM3 için ≥0,4 ve ZM4 için ≥0,5 (ortalama tane çapı ≤0.04 mm) olmalıdır.

Mg-Re-ZN-ZR Serisi Isı Dayanıklı Döküm Magnezyum Alaşımlarının Yüksek ve Düşük Sıcaklıklarında Kimyasal Bileşim ve Mekanik Özellikler

I. ZM3 alaşımının kimyasal bileşimi ve özellikleri

ZM3'ün kimyasal bileşimi ve safsızlık içeriği (ağırlıkça%)

ZM3 alaşımı: ZM3'ün ısı işlem sistemi tipik olarak döküm durumunda kullanılır. Tavladığında, önerilen işlem 3-5 saat boyunca (325 ± 5) ° C'dir, ardından hava soğutmasıdır. Havadaki ZM3'ün ateşleme sıcaklığı ≥400 ° C'dir, ancak yanıp sönme parça boyutlarına ve geometriye bağlıdır. İnce parçacıklar veya toz kolayca tutuşturulur, çiplerin işlenmesi, ateşleme noktalarının üzerinde ısıtılmadıkça daha düşük yangın riskleri oluşturur. Kalın bölümler yanmak için uzun süreli ısıtma gerektirir.

İi. ZM3 alaşımının eritme ve döküm işlemi

(1) Alaşım, kaynak için düşük karbonlu çelik bir pota ile eritilir. Zirkonyum içeren alaşımların erime süreci, alüminyum içeren magnezyum alaşımlarından farklıdır. Dökümle aynı potada yapılmalıdır. Döküm için başka bir potaya aktarılması zirkonyum içeriğinin kaybına neden olacaktır. Alaşım, klorürler ve florürlerden oluşan bir akının kapağı altında eritilir. Alaşım işlemi sırasında, nadir toprak metalleri, sıvı yüzeyin üzerindeki havada yüksek sıcaklıklara maruz bırakılmamalı ve oksidasyon ve kaybı önlemek için sıvı yüzeyden çıkarılmamalıdır. Çinko kaybı göz ardı edilebilirken, nadir toprak kaybı, genellikle% 10 ila% 15 arasında değişen döküm işlemine bağlı olarak değişir. Zirkonyum,%25'ten fazla bir zirkonyum kütle fraksiyonu olan bir magnezyum-zirkonyum ana alaşımı şeklinde eklenir. Rafine ederken, metal yüzey üzerine magnezyum klorür olmayan özel bir akı serpilir. Bunun nedeni, sıradan akışlardaki magnezyum klorürün, metal sıvıdan çökeltilen nadir toprak klorürleri oluşturmak için nadir toprak klorürleri oluşturmak için nadir toprak metalleri ile reaksiyona gireceği ve nadir toprakların kaybına neden olmasıdır. Dökülmeden önce, metal, akının metalden ayrılmasına ve çözünmeyen bileşiklerle çökelmesine izin vermek için 15 ila 20 dakika bekletilir. Ardından, dökümlerin dökülmesi için sıcaklık gerekli seviyeye indirilir. Alaşım eriyiğinin en az% 15 ila% 20'si, cüruf, akı ve çözünmeyen zirkonyumun kalıp içine dökülmesini önlemek için potanın dibinde kalmalıdır.

(2) Alaşım hazırlama işlemi sırasında, alüminyum, demir, silikon ve manganez gibi elementlerin kontaminasyonu önlenmelidir, çünkü bu elementler zirkonyumun tane arıtma etkisini engellediğinden.

(3) Zirkonyumun düşük çözünürlüğü ve çeşitli safsızlık elemanlarına sahip bileşikler oluşturma ve kaybolma eğilimi nedeniyle, eklenen zirkonyum miktarı alaşımdaki gerekli zirkonyum içeriğinin 3 ila 5 katı olmalıdır.

(4) Tahıl arıtma derecesi, alaşımdaki çözünmüş zirkonyum içeriği ile yakından ilişkilidir. Aynı zamanda, zirkonyum içeriği alaşımın gerilme özellikleri üzerinde önemli bir etkiye sahiptir. Bu nedenle, erime teknolojisi ve sıcaklık kontrolü son derece hayati.

III. ZM3 alaşımının fiziksel özellikleri

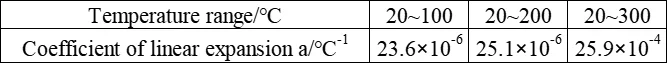

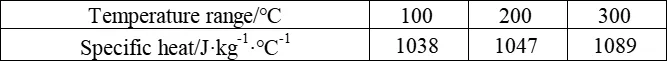

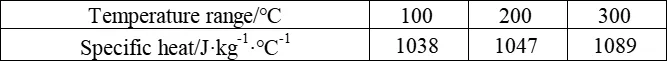

ZM3 alaşımı manyetik değildir. Erime sıcaklığı aralığı 590 - 645 ℃'dir. Termal iletkenlik λ 100 - 300 ℃ 'de 117 w/cm · ℃'dir. Yoğunluk γ 1.80 g/cm³'dir. 20 ℃ 'deki direnç ρ 73 nΩ · m'dir. ZM3 alaşımının spesifik ısı kapasitesi ve doğrusal genleşme katsayısı aşağıdaki tabloda gösterilmiştir.

ZM3 alaşımının doğrusal genişleme katsayısı

ZM3 alaşımının spesifik ısı kapasitesi

AS Durumdaki ZM3 alaşımının mikro yapısı, Mg katı çözeltisi ve tane sınırlarında dağıtılan bloklu bileşiklerden oluşur. Derin korozyon vakalarında, ZR'nin intragranüler intragranüler ayrılması gözlenebilir. Daha yüksek bir ZR içeriği, alaşımın daha ince tane büyüklüğüne ve bileşiklerin dendritler içinde oluşma eğilimine yol açar. 3-5 saat boyunca 325 ° C'de tavlama yaptıktan sonra, bazı bileşikler tahıllar içinde küçük parçacıklar olarak çökelir. ZM3 magnezyum alaşımı kuru havada mükemmel korozyon direncine sahiptir, ancak kimyasal stabilitesi nemli havada, suda (özellikle deniz suyu) zayıftır ve çoğu inorganik asit ile kuvvetli olarak reaksiyona girer. Endüstriyel atmosferlerde, magnezyumun korozyon direnci orta karbon çeliğine benzer. Magnezyumun oksit filmi yoğun değildir, bu nedenle atmosfer koşullarında uzun süreli kullanım için yüzey işlemi gereklidir. Magnezyum alaşımları, çözünmeyen tuzlar oluşturan selenik asit, florürler ve hidroflorik aside karşı stabildir. Alüminyumdan farklı olarak, magnezyum alaşımları sodyum hidroksit ile reaksiyona girmez ve benzin, gazyağı ve yağlama yağında da stabildir. Magnezyum en elektronegatif metallerden biridir ve doğrudan alüminyum alaşımlarından (AL-MG alaşımları hariç), bakır alaşımlarından veya çelikten yapılmış parçalarla birleştirilmemelidir, çünkü bu elektrokimyasal korozyona neden olabilir. Demir, bakır, nikel, silikon, klorürler ve diğer safsızlıkların yanı sıra bazı dökme kusurları, magnezyum alaşımlarının korozyon stabilitesini azaltabilir. Alaşımdaki ZR, tahıl boyutunu iyileştirebilir ve safsızlıkların zararlı etkilerini ortadan kaldırabilir ve alaşımın korozyon direncini önemli ölçüde artırabilir.

IV. ZM3 alaşımının proses özellikleri

(1) Performans oluşturma.

ZM3 alaşımı, 720 ila 800 ° C'lik döküm sıcaklığına sahip mükemmel döküm işlenebilirliğine sahiptir. Alaşım iyi doldurma özelliklerine sahiptir ve döküm test çubuğunun uzunluğu ile ölçülen akışkanlığı 300 mm'dir. Katılım sırasında mikroskobik gözeneklilik oluşturma eğilimi yoktur. Termal çatlama eğilimi testindeki ilk çatlak, 12,5 ila 15 mm'lik bir halka genişliğinde oluşur. Doğrusal büzülme oranı%1.3'tür.

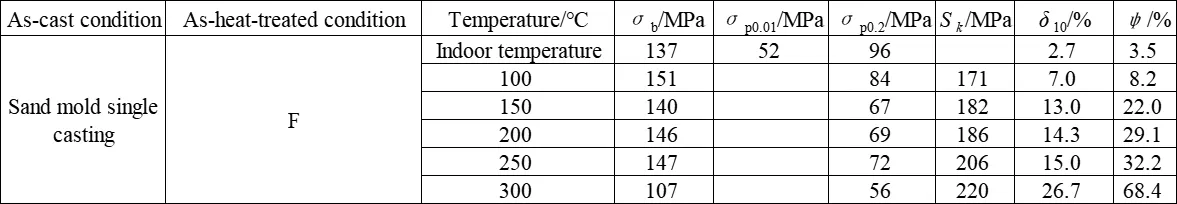

ZM3 alaşımlı dökümlerin oda sıcaklığında ve yüksek sıcaklıkta tipik gerilme özellikleri

(2) Kaynak performansı.

Alaşım argon ark kaynağı ile kaynaklanabilir ve iyi onarım kaynak performansına sahiptir. Kaynaktan sonra iç stres ortadan kaldırılmalı ve kaynaktan sonra iç kalite ve yüzey çatlak incelemesi yapılmalıdır.

(3) Isıl işlem süreci

Alaşım sadece gerektiğinde tavlanmıştır.

(4) Yüzey işlem süreci

Dökümün yüzeyi ince bir koruyucu tabaka oluşturmak için kimyasal olarak oksitlenmelidir. Kimyasal oksidasyon tedavisinden önce, döküm kumlama ve yağsız olmalıdır. Parçaların farklı kullanımlarına göre, oksidasyon tedavisinden sonra yağ veya boya koruması yapılmalıdır.

(5) İşleme ve öğütme performansı

Alaşım mükemmel işleme performansına sahiptir ve diğer metallere kıyasla daha büyük bir kesme derinliğinde ve çok yüksek hızda işlenebilir. Belirli bir miktarda metali çıkarmak için gereken güç, diğer metallerden daha düşüktür. İşleme sırasında, sıvı kesme veya parlatmadan, öğütme veya parlatmadan mükemmel pürüzsüz yüzeyler elde edilebilir.

V. ZM3 alaşımının uygulamaları

ZM3 alaşımı, motor parçalarında, aksesuarlarda ve çeşitli gövdelerde yaygın olarak kullanılır.

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR