ZM1 Magnezyum Alaşım - Yapısal Uygulamalar İçin Yüksek Performanslı Malzeme

BEN. ZM1 alaşımının kimyasal bileşimi ve özellikleri

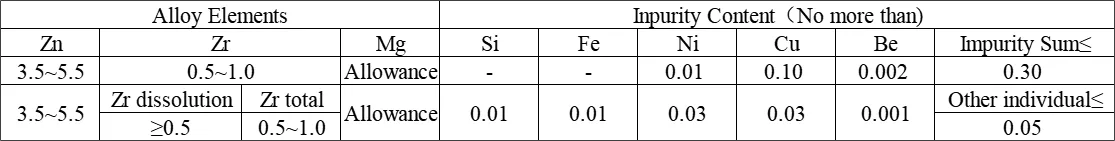

ZM1 döküm magnezyum alaşımının kimyasal bileşimi ve safsızlık içeriği (kütle fraksiyonu) %

BEN. PZM1 alaşımının hizik özellikleri

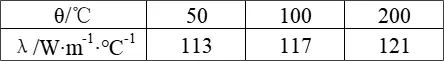

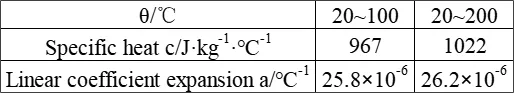

MSıcaklık aralığı ki 560–640°C. Termal iletkenlik, spesifik ısı kapasitesi ve doğrusal genişleme katsayısı: Aşağıdaki tablolara bakın. Desneklik ki 1.82 g/cm³. Elektrik direnci P = 62 olacaknΩ·m 20'de°C. ZM1 alaşımı nMagnetik, hangisi Havada Ateşleme Noktası yukarıda 400°C ve hangi rEolten durumda su ile şiddetli bir şekilde Eacts.

ZM1 alaşımının termal iletkenliği

ZM1 alaşımının spesifik ısı kapasitesi ve doğrusal genişleme katsayısı

III. ZM1 alaşımının ZM1 aloymekanik özelliklerinin mekanik özellikleri

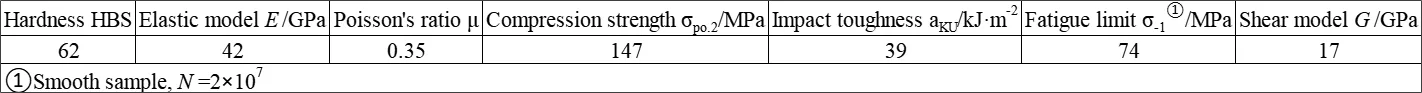

Kısmi oda sıcaklığı mekanik özellikleri, tipik oda sıcaklığı gerilme özellikleri, tipik düşük sıcaklık ve yüksek sıcaklık gerilme özellikleri, yüksek sıcaklık dayanıklılık ve ZM1 alaşımının yüksek sıcaklık sürünme özellikleri aşağıdaki tabloda gösterilmiştir., ki OOM-Sıcaklık Yorgunluk Mukavemeti (n = 2×107), oda sıcaklığı elastik modül E = 42 GPA, kesme modülü G = 17 GPA ve Poisson oranı μ=0.35.

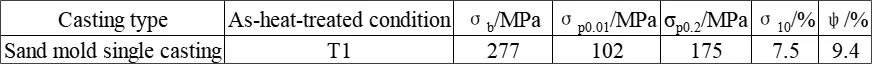

ZM1 alaşımının kısmi oda sıcaklığı mekanik özellikleri

ZM1 dökümlerinin tipik oda sıcaklığı gerilme özellikleri

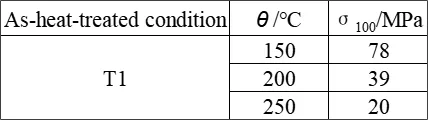

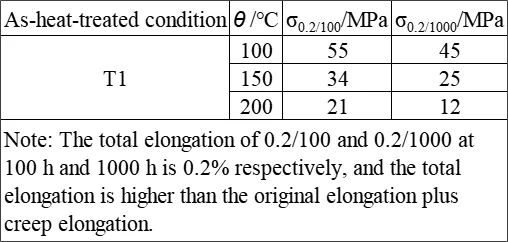

ZM1 alaşımının yüksek sıcaklık sürünme özellikleri

ZM1 alaşımının yüksek sıcaklık sürünme özellikleri

Ⅳ.ZM1 alaşımının eritme ve döküm işlemi

1. Isı işlem sistemi:

ZM1, sadece% 3.5 ila% 5.5 Zn ve% 0.5 ila% 1.0 Zr içeren basit bir üçlü mg-zn-zr alaşımıdır. Mikroyapısı α Faz ve MGZN fazı, az miktarda Zn-ZR bileşiği (Zn2ZR3 veya ZnZR) ile. Genel olarak, T1 tedavisi benimsenir söndürmeden ve ile yaşlanma (175 ± 5)℃ 28 ila 32 saat veya 195'te℃ 16 saat boyunca.

1) Alaşımın eritilmesi ve dökümü aynı potada yapılmalıdır. Erimiş metalin eritme potasından döküm potasına aktarılma işlemi kabul edilirse, alaşımdaki zirkonyum kaybına neden olur. Zirkonyum olacak Alaşım sıvısı 780 ila 800'e ısıtıldığında mg-zr ana alaşımı şeklinde eklendi℃. Tam karıştırdıktan sonra alaşım rafine edilir. Alaşımın oksidasyonunu ve yanmasını kontrol etmek için yeterli akı kullanılmalıdır.

2) Alaşım hazırlama işlemi sırasında, alüminyum, demir, silikon ve manganez gibi elementlerin alaşımı kirletmesi önlenmelidir, çünkü bu elemanlar zirkonyumun tahıl arıtma etkisini engelleyecektir.

3) Zirkonyumun düşük çözünürlüğü ve çeşitli safsızlık elemanlarına sahip bileşikler oluşturma eğilimi ve böylece kaybedilmesi nedeniyle, eklenen zirkonyum miktarı alaşımdaki gerekli zirkonyum içeriğinin 3 ila 5 katı olmalıdır.

4) Alaşımın tahıl arıtma derecesi, alaşımdaki çözünmüş zirkonyum içeriği ile yakından ilişkilidir, bu nedenle eritme teknolojisi ve sıcaklık kontrolü son derece önemlidir.

2. ZM1 alaşımının korozyon direnci

Magnezyum kuru havada iyi korozyon direncine sahiptir, ancak kimyasal stabilitesi nemli havada, suda (özellikle deniz suyu) kararsızdır ve çoğu inorganik asit ile şiddetle reaksiyona girer. Endüstriyel atmosferlerde, magnezyumun korozyon direnci orta karbon çeliğine benzer. Magnezyumun oksit filmi yoğun değildir, bu nedenle atmosferde uzun süreli kullanımdan önce yüzeye işlenmesi gerekir. Magnezyum alaşımları, çözünmeyen tuzlar oluşturan selenik asit, florürler ve hidroflorik aside karşı stabildir. Alüminyumdan farklı olarak, magnezyum alaşımları kostik alkali ile reaksiyona girmez ve benzin, gazyağı ve yağlama yağında da stabildir. Magnezyum en elektronegatif metallerden biridir ve alüminyum (alüminyum-magnezyum alaşımları hariç), bakır alaşımları, çelik ve diğer parçalarla doğrudan temas etmesine izin verilmez, aksi takdirde elektrokimyasal korozyona neden olur. Demir, silikon, bakır, nikel, klorürler ve diğer safsızlıkların yanı sıra bazı döküm kusurları, magnezyum alaşımlarının korozyon stabilitesini azaltacaktır. Alaşımdaki zirkonyum, safsızlıkların zararlı etkilerini ortadan kaldırabilir ve taneleri hassaslaştırabilir, böylece alaşımın korozyon direncini önemli ölçüde iyileştirebilir.

3. ZM1 alaşımının süreç performansı ve özellikleri:

1) Performans oluşturmak:

Döküm sıcaklığı: 705 - 815℃.

Dökümler yüksek ve düzgün mekanik özelliklere sahiptir ve mikro-porositeye bağlı mekanik özelliklerde azalma derecesi ZM5 alaşımından daha azdır. Akışkanlık, döküm test çubuğunun uzunluğu 182 mm olarak ölçülür. Katılım sırasında mikro-porosite oluşturma eğilimi nispeten büyüktür, ancak alaşım bileşimindeki çinko içeriğinin azalmasıyla hafifçe azalır. Çinko alt sınırda olduğunda, mikro-porosite dağılmak yerine konsantre olma eğilimindedir. Halka genişliğindeki ilk çatlak, sıcak çatlama eğilimi testinde 25 ila 27.5 mm'de oluşur. Doğrusal büzülme oranı%1.5'tir.

2) Kaynak performansı: Alaşım zayıf kaynak performansına sahiptir ve onarım kaynağı için uygun değildir.

3) Alaşım dökümlerinin ısıl işlem süreci: Alaşım dökümleri için sadece yaşlanma işlemi benimsenir.

4) Yüzey işlem süreci:

Dökümlerin yüzeyi ince bir koruyucu tabaka oluşturmak için kimyasal olarak oksitlenmelidir. Tedaviden önce, dökümler kumlama ve yağsız olmalıdır.

Parçaların farklı kullanımlarına göre, oksidasyon tedavisinden sonra yağ veya boya koruması uygulanır.

5) İşleme ve öğütme performansı:

Alaşım mükemmel işleme performansına sahiptir ve diğer metallere kıyasla daha büyük bir besleme hızında ve yüksek hızda işlenebilir. Belirli bir miktarda metali çıkarmak için gereken güç, diğer metallerden daha düşüktür. İşleme sırasında, kesme sıvısı olsun veya olmasın, öğütme veya parlatmadan mükemmel pürüzsüz yüzeyler elde edilebilir.

Ⅴ.ZM1 alaşımı uygulaması

ZM1 alaşımı esas olarak döküm için kullanılır tekerlekler ve çeşitli makinelerde yük taşıyan yapısal bileşenler olarak yaygın olarak uygulanabilir.

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR