Yüksek mukavemetli ZM7 döküm magnezyum alaşımı

ZM7 bir magnezyum-zinc-silver-zirkonyum alaşımıdır. %7.5 ila%9 olan güçlendirme elemanı çinkonun yüksek kütle fraksiyonu ve yaklaşık%1 olan çökeltme sertleştirme elemanı gümüşünün kütle fraksiyonu nedeniyle, bu alaşım oda sıcaklığında Çin'deki mevcut dökme magnezyum alaşımları arasında en yüksek gerilme mukavemeti, verim sınırı ve plastisiteye sahiptir ve aynı zamanda hoşgörü direncine sahiptir. Bu alaşım iyi doldurma performansına sahiptir sırasında nispeten büyük bir mikro-porite eğilimi vardır, bu sorunun üstesinden gelmek için döküm sırasında benimsenen ilgili süreç önlemleri. Bu alaşım, oda sıcaklığında yüksek mekanik özellikler gerektiren parçalar için kullanılır.

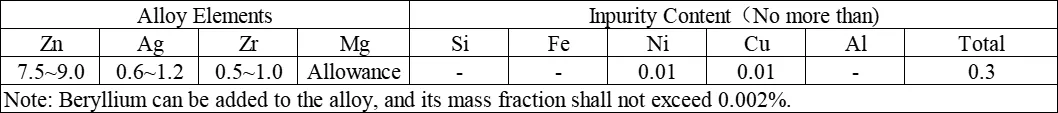

I. ZM7 alaşımının kimyasal bileşimi ve özellikleri

Kimyasal bileşim ve safsızlık içeriği (kütle fraksiyonu) ZM7 dökme magnezyum alaşımının %

(1) ZM7 alaşımının oksidasyon direnci diğer magnezyum alaşımlarınınkine benzer. Yanıcı ve patlayıcıdır ve nispeten yüksek bir riske sahiptir.

(2) ZM7 alaşımı kuru havada iyi korozyon direncine sahiptir, ancak kimyasal stabilitesi nemli havada, suda (özellikle deniz suyu) zayıftır ve çoğu inorganik asit ile kuvvetli olarak reaksiyona girer. Endüstriyel atmosferlerde, magnezyumun korozyon direnci orta karbon çeliğine benzer. Magnezyumun oksit filmi yoğun değildir, bu nedenle atmosferde uzun süreli kullanımdan önce yüzeye işlenmesi gerekir.

(3) ZM7 alaşımı, çözünmeyen tuzlar oluşturan selenik asit, florür ve hidroflorik aside stabildir. Alüminyumdan farklı olarak, magnezyum alaşımları kostik alkali ile reaksiyona girmez ve benzin, gazyağı ve yağlama yağında da stabildir. Magnezyum en elektronegatif metallerden biridir ve montaj sırasında alüminyum alaşımları (alüminyum-magnezyum alaşımları hariç), bakır alaşımları, çelik ve diğer parçalarla doğrudan temas etmesine izin verilmez, aksi takdirde elektrokimyasal korozyona neden olur.

(4) TMagnezyum alaşımlarının korozyon stabilitesi tarafından azaltılacak Demir, silikon, bakır, nikel, klorürler ve diğer safsızlıkların yanı sıra bazı döküm kusurları. Alaşımdaki zirkonyum, safsızlıkların zararlı etkilerini ortadan kaldırabilir ve tahılları hassaslaştırabilir, böylece alaşımın korozyon direncini büyük ölçüde iyileştirebilir.

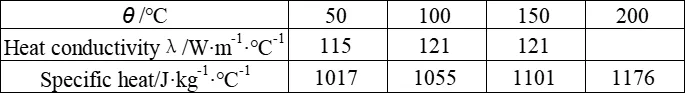

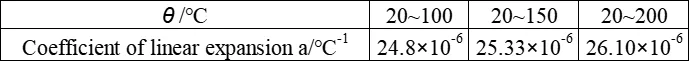

İi. ZM7 alaşımının fiziksel özellikleri

ZM7 alaşımı manyetik değildir; Yoğunluğu ρ 1.87 g/cm³; eritme sıcaklığı aralığı 475 - 621°C. Spesifik Isı kapasitesi ve ZM7 alaşımının termal iletkenliği aşağıdaki tabloda gösterilmiştir. Doğrusal genişleme katsayısı da aşağıdaki tabloda sunulmaktadır.

ZM7 alaşımının spesifik ısı kapasitesi ve termal iletkenliği

ZM7 alaşımının doğrusal genişleme katsayısı

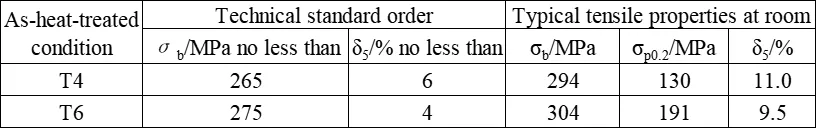

III. ZM7 alaşımının mekanik özellikleri

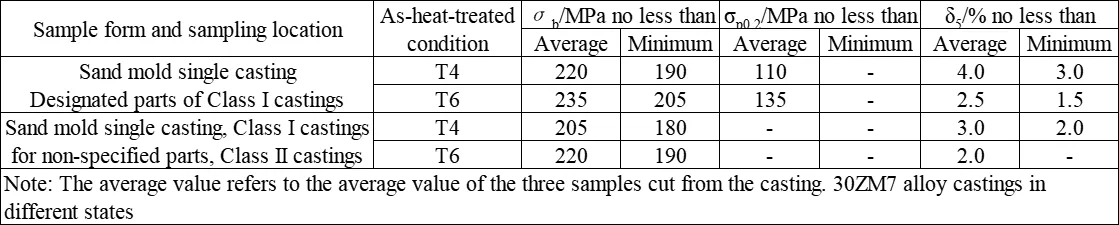

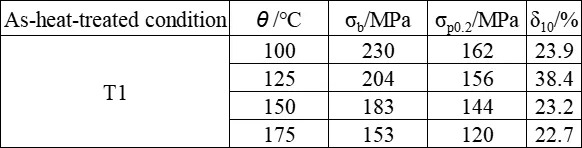

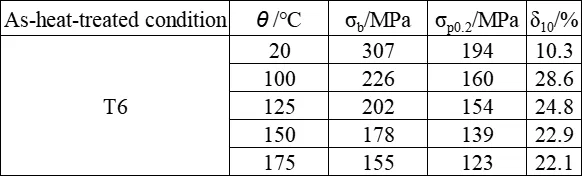

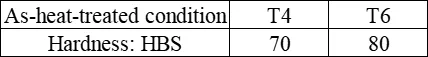

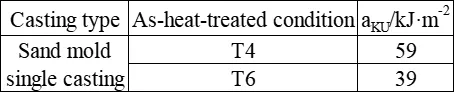

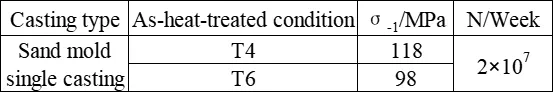

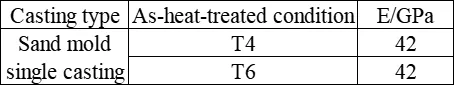

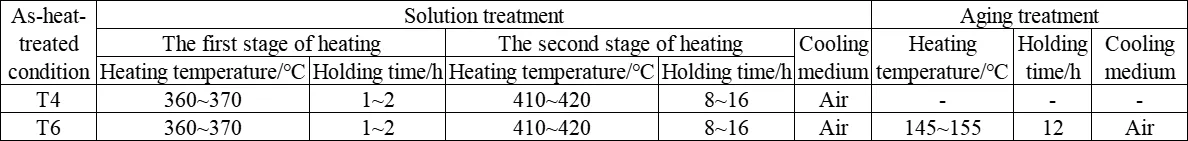

Kesme mukavemeti τ T6 koşulundaki ZM7 alaşımı 240 MPa'dır. Teknik standarda (tek dökme numune) göre oda sıcaklığında ZM7 alaşımının tipik gerilme özellikleri aşağıdaki tabloda gösterilmiştir. Oda sıcaklığındaki mekanik özellikler ve çeşitli sıcaklıklar aşağıdaki tabloda sunulmaktadır. Farklı kesitlere sahip ZM7 alaşımlı dökümlerin oda sıcaklığındaki gerilme özellikleri aşağıdaki tabloda gösterilmiştir. Yüksek sıcaklık gerilme özellikleri aşağıdaki tabloda sunulmaktadır. 150'de ısıtıldıktan sonra zm7 alaşımının gerilme özellikleri°C 50 saat boyunca aşağıdaki tabloda gösterilmiştir. ZM7 alaşımlı dökümlerin sertliği aşağıdaki tabloda sunulmaktadır. ZM7 alaşımının darbe özellikleri aşağıdaki tabloda gösterilmiştir. ZM7 alaşımının yüksek sıcaklık yorgunluk sınırı aşağıdaki tabloda sunulmaktadır. ZM7 alaşım dökümlerinin oda sıcaklığı elastik modülü aşağıdaki tabloda sunulmaktadır.

Teknik standartZM7 alaşımı (tek döküm örnekleri) ve tipik oda sıcaklığı gerilme özellikleri için s

ZM7 Alaşım Dökümlerinin Mekanik Özellik Değerleri Farklı Koşullar

ZM7 Alaşım Dökümlerinin Tipik Yüksek Sıcaklık Çekme Özellikleri

150'de ısıtıldıktan sonra zm7 alaşımının gerilme özellikleri℃ 50 saat boyunca

ZM7 alaşım dökümlerinin sertliği

ZM7 alaşımının etki performansı

ZM7 alaşımının yüksek sıcaklık yorgunluk sınırı

ZM7 alaşım dökümlerinin oda sıcaklığı elastik modülü

IV. ZM7 alaşımının eritme ve döküm işlemi

Erime:

(1) Bu alaşımın eritme ve döküm işlemi, diğer magnezyum-çinko-zirkonyum alaşımlarınınkine benzer. Çinko ve gümüş saf metaller şeklinde eklenirken, zirkonyum magnezyum-zirkonyum ana alaşımı şeklinde ilave edilir.

(2) Alaşım hazırlama işlemi sırasında, alüminyum, demir, silikon ve manganez gibi elementlere göre kontaminasyonu önlemek gerekir, çünkü bu elementler zirkonyumun alaşım üzerindeki tane arıtma etkisini engelliyor.

(3) Zirkonyumun düşük çözünürlüğü ve çeşitli safsızlık elemanlarına sahip bileşikler oluşturma eğilimi ve böylece kaybedilmesi nedeniyle, eklenen zirkonyum miktarı, alaşımdaki zirkonyum içeriğini sağlamak için alaşımdaki gerekli zirkonyum içeriğinin 3 ila 5 katı olmalıdır. Alaşımdaki yüksek çinko içeriği, zirkonyum eklenmesini biraz zorlaştırır, bu nedenle erime teknolojisi ve sıcaklık kontrolü son derece önemlidir.

Döküm Süreci:

(1) Döküm performansı. Alaşım iyi doldurma özelliklerine sahiptir, ancak mikroskobik gözenekliliğe karşı önemli bir eğilim vardır. Sıcak çatlama eğilimi testindeki ilk çatlak, 17.5 mm'lik bir halka genişliğinde oluştu. Doğrusal büzülme oranı%1.1'dir. Döküm sıcaklığı: 720-800℃.

(2) Kaynak performansı. Alaşımın zayıf kaynak performansı vardır ve kaynaklanması genellikle zordur.

(3) Isıl işlem süreci performansı. Dökümler çözelti ile tedavi edilen (T4) veya çözelti ile tedavi edilen ve yapay olarak yaşlı (T6) durumunda kullanılmalıdır. Çözelti tedavisi sırasında, ısıl işlem fırınındaki atmosfer, anne dökümlerinin oksidasyonu ve yanmasını önlemek için koruyucu bir atmosfer olarak% 0.7 (en az% 0.5) kükürt dioksit (0.5-1.5kg pirit veya demir sülfür veya% 3 karbon dioksit ilave edilmelidir. Dökümleri ısıl işlem rafına yerleştirirken, dökümlerin deformasyonunu çözmekten kaçınmak için dikkatli olunmalıdır. Gerektiğinde özel armatürler veya destekler gerekebilir.

ZM7 Alaşım Dökümleri için Ortak Isuk İşlem Süreçleri

V. ZM7 alaşımının uygulamaları

ZM7 alaşımı, tekerlek göbekleri ve dış silindirler gibi kısımlarda kullanılmıştır ve basit şekilli stresli bileşenlere de uygulanabilir.

EN

EN NL

NL FR

FR DE

DE JA

JA KO

KO PT

PT RU

RU ES

ES TR

TR